2019/6/19

1

ICS 87.080

分类号:

A 17

QB/T 2024-2012

Gravure lamination ink for plastic film

2012-12-28 发布2013-06-01 实施

中 华 人 民 共 和 国 工 业 和 信 息 化 部 发 布

QB/T 2024-2012

前言

本标准按照GB/T 1.1 —2009给出的规则起草。

本标准是对QB/T2024—1994《凹版复合塑料薄膜油墨》的修订。

本标准与QB/T 2024—1994相比,主要技术差异如下:

——修改了颜色的指标(见3.1,1994年版的4.1);

——修改了黏度的指标(见3.1,1994年版的4.1);

——修改了初干性的指标(见3丄1994年版的4.1);

——增加了溶剂残留总量、苯类溶剂残留量两项指标(见3.1);

——增加了某些有害元素限量指标C见3.1表2):

——增加了铅、汞、镉、六价铬的总含量指标(见3.2);

——将着色力调整为型式检验项目〔见5.2.3, 1994年版的6,8.1);

——调整了型式检验周期(见5.2.3 c,1994年版的6.8.2 b);

——对检验规则根据要求进行了修改(见5, 1994年版的6);

——对标志、包装、运输、贮存做了必要的补充(见6, 1994年版的7)。

本标准由中国轻工业联合会提出。

本标准由全国油墨标准化技术委员会(SAC/TC127)归口。

本标准起草单位:浙江永在化工有限公司、杭华油墨化学有限公司、上海DIC油墨有限公司、四

川国和新材料有限公司、上海现代环境工程技术有限公司、成都市新津托展油墨有限公司。

本标准主要起草人:吴敏、髙九生、沈健、李光明、朱橒、王强。

本标准于1994年首次发布,本次为第一次修订。

本标准自实施之日起,代替了 QB/T2024 —1994。

QB/T 2024-2012

本标准规定了凹版塑料薄膜复合油墨的要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于在凹版轮转印刷机上使甩的承印物为经处理的聚乙烯、双向拉伸聚丙烯等塑料薄膜里 面印刷的凹版塑料薄膜复合油墨。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T191包装储运图示标志

GB/T3186涂料产品的取样

GB/T 13217.1液体油墨颜色检验方法

GB/T 13217,3液体油墨细度检验方法

GB/T 13217.4 —2008液体油墨粘度检验方法

GB/T 13217.5液体油墨初干性检验方法

GB/T 13217.6液体油墨着色力检验方法

GB/T 13217.7液体油墨附着牢度检验方法 _

QB/T 2929溶剂型油墨溶剂残留量限量及其测定方法 ^

QB 2930.1油墨中某些有害元素的限量及其测定方法第1部分:可溶性元素

3.1产品按颜色分为红、黄、蓝、白、黑、中间色。

3.2产品各项技术性能指标应符合表1的规定。

QB/T 2024-2012

注:大红墨、金红墨的钡元素的最大限量不在此范围。

5 .1 组 批 与 抽 样

5 . 1 .1 组 批

以一次投料单机或机组完成的单位产品为一批

5 . 1 .2 抽 样

产品按 QB/T 3186方法进行取样,样品应分两份,一份密封备用,一份作检验用样品。

5 , 2 检 验分类

5 .2 .1 分类

产品检验分出厂检验和型式检验

b) 因 结 构、材料、 工 艺有较大改变而可能影响性能时

c) 正常生产后,型式检验周期6个月,有害水溶性元素的最大限量铅Pb、汞Hg、镉Cd、六价铬Cr CVI)的总含量检验周期为1年

Cr (VI)的总杳量^验周期为1年;

d) 长期停产后,恢复生产时。

e) 上级质量监督部门抽查时。

6.2包装

产品用密封铁桶时按易燃品包装规定。

6 .3 运 输

产品在符合6.2的 包装要求下,可用车、船等交通工具运输,但在运输和搬运过程中不应抛、摔、碰撞,防止雨淋、曰晒,运输时按易燃品的规定。

6 .4 贮 存 产品不应露天存放,可在5-40℃的库房存放,库房内不应有火源。自生产之日起,产品保质期为1年。

QB/T 2024-2012

附 录 A

( 规 范 性 附 录 )

表面张力检验方法

A.t范围

本附录规定了凹版塑料薄膜复合浊墨印迹表面张力的检验方法

本附录适用于凹版塑料薄膜复合油墨印迹表面张力的检验。

A.2检验原理

检验经处理过的双向拉伸聚丙烯薄膜上油墨印迹的表面张力的大小,用N/cm表示。

A.3材料及工具

A.3.1表面张力测定液:甲酰胺和乙二醇乙醚(均为分析纯)按54:46(体积)比例配制即为38Xl〇_5N/cm

表面张力测定液。

A.3.2双向拉伸聚丙烯薄膜:经电火花处理后表面张力值为38Xl(T5N/cm〜40X1(T5N/ciii, 薄 膜 厚 度

为(0.019士0.001) mm。

A.3.3 棉 纱 。

A.3.4 橡皮垫:240 nmiX 140 mmX4 mmc -

A.3.5檫洗溶剂:适合所用油墨的溶剂。

A.3.6 药 棉 。

A.3.7 玻璃棒:¢7 mm,L250 imn。

A.3.8 丝棒:铜棒体¢(9±0.05) mm, L170 mm,缠绕不镑钢丝部分L (100±0.50) mm、钢丝公¢0.12mm,

密绕排列,整齐无间隙。

A.3.9 秒 表 。

A.4 检 验 条 件

检验应在温度(23±2) °C、相对湿度(65±5) °/。条件下进行。

A. 5检验步骤

A.5 .1 按GB/T 13217.7液体油墨检验方法进行颜色检验制样,展色后自然千燥或电吹风吹千即可

A,5.2将样片平放在操作台上,用药棉蘸取表面张力测定液,在油墨印迹上涂布6 cm2保持2 s以上,不

破裂成液滴,即认为墨膜表面张力值达38X10^-3N/m以上。

分类号:

A 17

备案号:39396-2013

QB/T 2024-2012

代替 QB/T 2024 —1994

Gravure lamination ink for plastic film

2012-12-28 发布2013-06-01 实施

中 华 人 民 共 和 国 工 业 和 信 息 化 部 发 布

QB/T 2024-2012

前言

本标准按照GB/T 1.1 —2009给出的规则起草。

本标准是对QB/T2024—1994《凹版复合塑料薄膜油墨》的修订。

本标准与QB/T 2024—1994相比,主要技术差异如下:

——修改了颜色的指标(见3.1,1994年版的4.1);

——修改了黏度的指标(见3.1,1994年版的4.1);

——修改了初干性的指标(见3丄1994年版的4.1);

——增加了溶剂残留总量、苯类溶剂残留量两项指标(见3.1);

——增加了某些有害元素限量指标C见3.1表2):

——增加了铅、汞、镉、六价铬的总含量指标(见3.2);

——将着色力调整为型式检验项目〔见5.2.3, 1994年版的6,8.1);

——调整了型式检验周期(见5.2.3 c,1994年版的6.8.2 b);

——对检验规则根据要求进行了修改(见5, 1994年版的6);

——对标志、包装、运输、贮存做了必要的补充(见6, 1994年版的7)。

本标准由中国轻工业联合会提出。

本标准由全国油墨标准化技术委员会(SAC/TC127)归口。

本标准起草单位:浙江永在化工有限公司、杭华油墨化学有限公司、上海DIC油墨有限公司、四

川国和新材料有限公司、上海现代环境工程技术有限公司、成都市新津托展油墨有限公司。

本标准主要起草人:吴敏、髙九生、沈健、李光明、朱橒、王强。

本标准于1994年首次发布,本次为第一次修订。

本标准自实施之日起,代替了 QB/T2024 —1994。

QB/T 2024-2012

凹版塑料薄膜复合油墨

1范围本标准规定了凹版塑料薄膜复合油墨的要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于在凹版轮转印刷机上使甩的承印物为经处理的聚乙烯、双向拉伸聚丙烯等塑料薄膜里 面印刷的凹版塑料薄膜复合油墨。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T191包装储运图示标志

GB/T3186涂料产品的取样

GB/T 13217.1液体油墨颜色检验方法

GB/T 13217,3液体油墨细度检验方法

GB/T 13217.4 —2008液体油墨粘度检验方法

GB/T 13217.5液体油墨初干性检验方法

GB/T 13217.6液体油墨着色力检验方法

GB/T 13217.7液体油墨附着牢度检验方法 _

QB/T 2929溶剂型油墨溶剂残留量限量及其测定方法 ^

QB 2930.1油墨中某些有害元素的限量及其测定方法第1部分:可溶性元素

QB 2930.2油墨中某些有害元素的限量及其测定方法第2部分:铅、汞、镉、六价铬

3.1产品按颜色分为红、黄、蓝、白、黑、中间色。

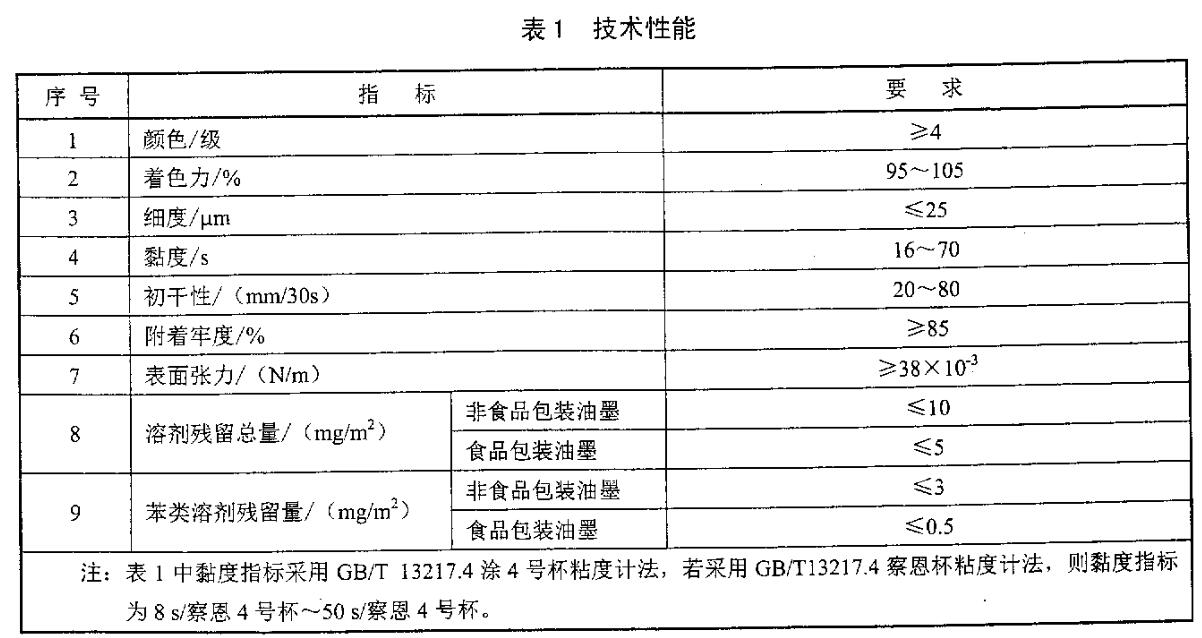

3.2产品各项技术性能指标应符合表1的规定。

表 1 技 术 性 能

QB/T 2024-2012

3.3产品有害可溶性元素的最大限量应符合表2的规定

| 元素名称 | 锑 Sb | 锂 AS | 钡 Ba | 镉 Cd | 铬 Cr | 铅 Pb | 汞 Hg | 硒 Se |

| 限量 | 60 | 124 | 1000 | 75 | 60 | 90 | 60 | 500 |

3.4.铅Pb、汞Hg、镉Cd、六价铬Cr CVI)的总含量应小于100mg/kg

4 试验方法

4.1颜色按GB/T 13217.1进行检验

4.2 着色力按GB/T 13217.6进行检验

4.3 细度按GB/T 13217.3进行检验

4.4 粘度按GB/T 13217.4-2008第2章跪地进行检验

4.5 初干性按GB/T 13217.5进行检验

4.6附着牢度按GB/T 13217.7进行检验

4.7 表面张力按附录A进行检验。

4.8 溶剂残留总量、苯类溶剂残留量按GB/T 2929进行检验

4.9 有害可溶性元素的最大限量按GB/T 2930.1进行检验

4.10 铅Pb、汞Hg、镉Cd、六价铬Cr CVI)的总含量按GB/T 2930.2进行检验

5 .1 组 批 与 抽 样

5 . 1 .1 组 批

以一次投料单机或机组完成的单位产品为一批

5 . 1 .2 抽 样

产品按 QB/T 3186方法进行取样,样品应分两份,一份密封备用,一份作检验用样品。

5 , 2 检 验分类

5 .2 .1 分类

产品检验分出厂检验和型式检验

5 . 2 . 2 出厂 检验

出厂检验项目为颜色、细度、粘度

5.2.3 型式检验

型式检验的检验项目,本标签要求本规定中的全部项目,当有以下情况之一时,应进行型式检验:

b) 因 结 构、材料、 工 艺有较大改变而可能影响性能时

c) 正常生产后,型式检验周期6个月,有害水溶性元素的最大限量铅Pb、汞Hg、镉Cd、六价铬Cr CVI)的总含量检验周期为1年

Cr (VI)的总杳量^验周期为1年;

d) 长期停产后,恢复生产时。

e) 上级质量监督部门抽查时。

5.3判定规则

检验结果中全部指标符合本标准要求,则判该批产品为合格品。如有一项及以上指标不符合本标准要求,则从同批产品中重新加倍取样对不合格项进行复检,复检后仍有一项及以上不符合标准要求时,则判该批产品为不合格产品。

6标志、包装、运输、贮存

6.1标志

产品包装上的标志应有商标、企业名称和地址、产品名称、产品标准编号、批号、生产日期、保质期、净含量、产品质量检验合格证明、生产许可证标志及编号。当用户有要求时,生产企业应向十月份提供使用说明或化学品安全及时说明书(MSDS)。包装储运图示标准应符合GB/T 191的规定。6.2包装

产品用密封铁桶时按易燃品包装规定。

6 .3 运 输

产品在符合6.2的 包装要求下,可用车、船等交通工具运输,但在运输和搬运过程中不应抛、摔、碰撞,防止雨淋、曰晒,运输时按易燃品的规定。

6 .4 贮 存 产品不应露天存放,可在5-40℃的库房存放,库房内不应有火源。自生产之日起,产品保质期为1年。

QB/T 2024-2012

附 录 A

( 规 范 性 附 录 )

表面张力检验方法

A.t范围

本附录规定了凹版塑料薄膜复合浊墨印迹表面张力的检验方法

本附录适用于凹版塑料薄膜复合油墨印迹表面张力的检验。

A.2检验原理

检验经处理过的双向拉伸聚丙烯薄膜上油墨印迹的表面张力的大小,用N/cm表示。

A.3材料及工具

A.3.1表面张力测定液:甲酰胺和乙二醇乙醚(均为分析纯)按54:46(体积)比例配制即为38Xl〇_5N/cm

表面张力测定液。

A.3.2双向拉伸聚丙烯薄膜:经电火花处理后表面张力值为38Xl(T5N/cm〜40X1(T5N/ciii, 薄 膜 厚 度

为(0.019士0.001) mm。

A.3.3 棉 纱 。

A.3.4 橡皮垫:240 nmiX 140 mmX4 mmc -

A.3.5檫洗溶剂:适合所用油墨的溶剂。

A.3.6 药 棉 。

A.3.7 玻璃棒:¢7 mm,L250 imn。

A.3.8 丝棒:铜棒体¢(9±0.05) mm, L170 mm,缠绕不镑钢丝部分L (100±0.50) mm、钢丝公¢0.12mm,

密绕排列,整齐无间隙。

A.3.9 秒 表 。

A.4 检 验 条 件

检验应在温度(23±2) °C、相对湿度(65±5) °/。条件下进行。

A. 5检验步骤

A.5 .1 按GB/T 13217.7液体油墨检验方法进行颜色检验制样,展色后自然千燥或电吹风吹千即可

A,5.2将样片平放在操作台上,用药棉蘸取表面张力测定液,在油墨印迹上涂布6 cm2保持2 s以上,不

破裂成液滴,即认为墨膜表面张力值达38X10^-3N/m以上。